作者: Ofer Walter Abramsohn

在航空航天行业使用复合材料的制造商面临着一系列独特而复杂的挑战。其中包括需要不断监测的复合原材料的时间敏感性。此外,在生产过程中会产生昂贵的原材料浪费,这也给其他行业带来了挑战,因为制造商想要保持竞争力、节省成本,同时满足高质量标准。

复合材料的挑战

时间敏感性原材料

管理对时间敏感的原材料可能是使用复合材料的最独特的方面。问题是,许多复合材料的原料必须储存在冷库中,一旦它们离开冷库,其货架寿命就很有限。许多航空航天复合材料制造商目前依赖人工手动地跟踪管理材料,这既费时又容易出现人为错误。

下料和齐套

下料和齐套过程是效率低下的另一个主要原因。手动创建下料计划非常耗时,也会导致昂贵的原材料浪费,因为工人难以计算出最优的下料计划。创建最佳下料计划(排版)需要最先进的优化算法,该算法可以分析大量场景,同时检查哪些工作订单可以混合到同一个下料计划中。

选择最优的材料

在许多航空航天工厂,将复合材料分配给生产线的过程完全是手工操作的。通常,工人只需打开冷库或储藏室的门,拿出离门最近的料卷,即可为生产分配原材料。这是次优的,因为工人应该以某种优化的方式选择料卷,以减少浪费。可是这种情况在工厂生产时是在所难免的,忙碌的工人总是在赶时间。这时候真正必要的是一个软件解决方案,可以分析不同材料属性的复杂组合,以便为工单分配最佳材料。

质量问题——审核和召回

最后,航空航天复合材料制造商不得不面对严峻的质量挑战。这是因为航空航天工业严谨的本质。因此,复合材料部件制造商必须随时准备接受审核,并且必须时刻做好应对产品召回的准备。这是一个极其复杂的挑战,它需要对整个数字线程进行过程监控和记录,包括每个材料使用的历史和在整个制造过程中用到该材料的每个过程。

解决方案和优势

将工业物联网和人工智能引入航空航天复合材料零件的制造

为了应对这些挑战,西门子将Plataine的技术整合到其制造运营管理 (MOM) 解决方案 Opcenter 中,利用Plataine在航空航天复合材料和工业物联网领域的深厚领域知识,为西门子的航空航天复合材料客户提供端到端的解决方案。基于人工智能的算法分析数据,为工厂车间操作员提供智能见解和预测,即使在不同工厂、不同地域之间也能做出优化的、由数据驱动的决策。

什么是西门子MOM Opcenter解决方案,Plataine为其增加了什么功能?

MOM 解决方案整合了所有生产流程,以在 MES 上提供更高级别的可见性,从而提供了端到端的视图。其结果是提高了质量,提高执行高级规划的能力,完善产品设计工作的方向;以及提高效率、灵活性和上市时间。Plataine为 MOM 带来了一系列重要的新功能。

实时监控原材料

将基于人工智能的工业物联网技术与 RFID 标签相结合,能够对所有进入工厂的复合材料料卷进行实时跟踪,包括监控材料的货架寿命。基于人工智能的算法主动地分析历史制造数据,并提供与延迟工作订单、材料到期相关的预测,并提出预防这些问题的措施。如果出现意外的生产延迟,导致 ETL(剩余曝露时间)不足,数字助手会提醒员工注意最佳操作方法——这很可能是使用另一种具有较长 ETL 的原材料,或者加工完成已延迟进入热压罐中的成品部件。

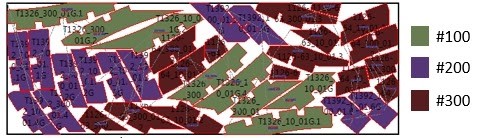

优化下料工艺

通过Plataine-Siemens解决方案,可自动创建随时下料的生产计划。完全集成了CAD的人工智能软件通过考虑所有变量(如动态客户订单)实现了最佳的材料利用。为了节省材料,基于 人工智能的软件尽可能多地将料片放入每个下料计划中,而先进的优化算法即使在混合工作订单的情况下也可以确保最佳计划,从而提高了材料的产量。同时,该软件知道,如果下料计划过于复杂,车间员工将无法跟踪拣选和分类过程。此外,如果下料、齐套和分拣过程已实现自动化,那么它也将了解其局限性。

智能分配原材料

Plataine 的数字助手会自动地将复合材料分配到生产线上,从而显著减少浪费。RFID 和传感器意味着软件知道所有原材料的存储位置、每个料卷的存储时间以及货架寿命。这为优化提供了巨大的可能性。例如,如果快速生产过程需要对时间敏感的原材料,人工智能软件将选择ETL 较短的料卷。该软件还确保优先使用短料和余料——因为麻烦,这往往是人工会忽略的部分。

迎接质量挑战

数字线程自动记录了从原材料到最终产品的每个生产元素,这意味着如果将来发现一批复合原材料存在缺陷,生产记录可以准确地显示哪些套件包含了该材料。然后,可以找到这些套件并停产。在生产过程中的尽早发现问题可以显著降低因缺陷产生的成本。同时,自动记录保存也意味着客户始终做好审核准备。

改善资产管理

除此之外,Plataine可以实时监控从机器到工具再到夹具的所有工厂车间资产,从而消除了生产瓶颈。可以根据变化的情况立即重新创建生产计划,通过实时跟踪,丢失工具已成为过去。

总结

这些只是Plataine先进的数字制造解决方案在生产过程中可以提供帮助的一些方式。Plataine的合作伙伴关系为西门子的航空航天客户迈出了重要一步,将材料节省和制造效率提高到了新的水平,这些效率是专门针对复合材料工厂的需求而定制的。