由于原材料的高成本,在离散制造中优化下料和物料齐套流程是至关重要的,因此它们将直接影响公司的整体盈利能力。

以往,这些过程通常是手工执行的,只涉及到一个基本的排版软件,它使用预先制作的下料排版库,并且在订单中大量地重复使用。

由于以下几个原因,使用传统排版软件的方法会引发一些问题:

- 制定合适的下料计划并不容易,在某些情况下需要几天的时间来完成。当你的计划和库存材料总是在变化时,从排版库一次又一次地使用相同的程序是不合理的。

- 依赖于手动选择几何文件可能会导致人为错误,从而增加成本。例如,仅仅因为选择了一个旧的排版方案,公司就必须重新下料和报废材料。

- 紧急订单和业务需求变化,新的裁切计划和材料,这些都需要在现有的排版库所包含的有限的计划中找到解决方案。

随之而来的是人工智能和自动化

AI技术通过在下料计划和制造优化方面提供了巨大的进步,有助于满足制造需求。

先进的软件能够接收到所有相关数据,并自动为所有站点的所有机器创建优化的下料计划,而不是将计划的每一个细节“输入”到软件中并期望得到最好的结果。

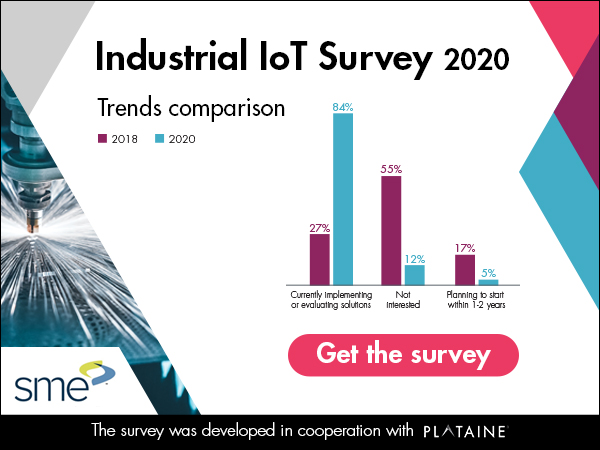

以下是基于人工智能(和基于云计算)的下料和物料齐套解决方案的一些突出优势:

- 先进的软件解决方案与其他系统和IIoT设备完全集成,包括公司的ERP和CAD/PLM。自动处理新的工单,考虑CAD系统的DXF设计文件,并根据最近的更改生成下料计划。

- 该软件还能够与工作中的下料机同时运行测试和模拟,制造商能够在不中断当前制造流程的情况下模拟多个场景。

- 经营多个工厂和生产车间的企业可以使用相同的软件并且能够监控整个工厂的工作,从而优化工作流程和材料使用,并考虑业务优先级和KPI, 同时能够确保原材料不会在生产过程中过期。

- 由于可以在任何时间、任何地点、通过任何设备查看详细的报告,可见性得到了改善。管理人员能够比较不同的站点和计划,做出更明智的库存购买决策,同时最大化整个业务的整体绩效。原材料不再以简单的FIFO(先进先出)方式处理。

- 一些行业非常清楚优化制造和传统工作之间的区别。例如,复合材料行业使用非常昂贵的材料,如碳纤维增强塑料(CFRP)。虽然这种材料提供了优异的机械性能,但它需要仔细和定制的计划,因为任何切割错误或不合格的计划会导致巨大的成本浪费,而这些浪费是可以预防、避免的。

- 自动化有助于削减成本,精力和时间,这直接影响了公司的投资回报率。

- 先进的离散制造是一个非常重要的领域,需要大量的下料排版计划和相关的数据负载。云存储几乎为无限的数据打开了大门,这可以帮助支持人工智能算法,并以相对低的成本使它们更丰富、更智能。

最优的下料排版计划

先进的制造企业学会了依靠人工智能技术,通过同步整个业务和供应链来节省材料和降低运营成本。

他们信奉“只切你需要的”这一信条,并在每一个决策中贯穿整个工作流程。切割材料的最后一步是基于无数的考虑和大量的数据。

除了一个更智能、更高效的过程,这些制造商达到了一个没有错误和精心执行的卓越的最终结果。产品按时准备就绪,不需要返工,这增加了公司的整体产量和产能。

这是我喜欢使用的具体示例:

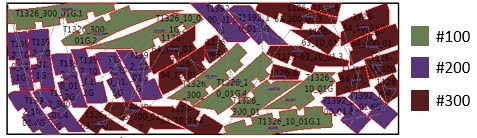

下面的示例显示了将特定材料切割成不同部分的传统方式。 每种类型均按顺序分开切割。如您所见,使用的总材料为160英寸。

在优化的排版计划下,正如您下面看到的,同样的排版是基于更智能的计算完成的。所有的零件都是混合在一块板材上进行排版的,节省了将近20%的材料(在本例中,所有3个工序的总材料为129.65”)。

在离散型制造业中,基于人工智能的下料和排版解决方案所提供的灵活性带来了显著的附加值。企业能够快速、平稳地进行规模调整,节约大量成本。

总结

在当今世界,精益高效是抵御疫情并快速恢复生产的关键。面对激烈的竞争,不可预测的环境挑战(例如,COVID-19)以及不断提高的质量标准,制造商正在依靠技术来优化生产中的每个步骤。对于高级制造商而言,原材料的直接和间接成本是如此之高,以至于会影响整个公司业务的盈利能力。

智能排版计划依赖于运行优化计划的强大算法和AI计算。结果是最大程度地减少了材料浪费,更智能的管理库存,可以满足生产车间容量和需求的大量现成材料(不少也不多),最大程度地降低人为错误引发的问题等等。