传统的排版软件在产品层面上所能提供的效率已经达到了极限。注重生产过程持续改进的制造商现在正转向更准确的指标和整体方法,以减少排版和下料过程中的额外浪费。

只关注产品层面的排版良率(产品中零件的总面积除以用于排版的材料面积)的问题是,它可能给人一种生产中良率较高的假象。而通过测量整体的制造良率,制造企业可以提高实际的整体材料利用率,尤其是在为客户生产多种零件和数量的制造现场。识别生产中的低效率,如堆积并最终丢弃余料和短料,使制造商能够采用生产优化软件来解决以前隐藏的问题,并在生产中创建动态排版。

通过考虑实际可用库存、节省的仓库空间和材料效率来优化整个生产过程,可以提高制造产量和排版产量,同时还可以提供劳动力和其他效率,作为一个整体,可以降低产品价格和加快上市时间。

超越传统排版的解决方案和衡量标准

目前,大多数传统的排版软件与竞争对手相比,往往只能提供几分之一的产量改进,因为它们在设计上被限制在特定长度和宽度的预定义材料上排版一定数量的产品。这在排版产品类别中创造了一个效率的天花板,无法计算其他可用的相关因素,包括产品设计、存储在仓库中的剩余物、材料的批次信息、其他传入订单或机器能力。

一个 “点解决方案 “只能走到这里。它在库存中留下了较短的卷材,往往没有使用,最终被丢弃,浪费了宝贵的材料,需要额外的劳动力。制造商可能觉得他们已经把使用软件或人工解决方案的排版潜力发挥到了极致,而选择把注意力放在其他领域来持续改进。然而,在一些领域也可以获得额外的效率,如安排类似产品的下料切割和选择要使用的原材料(包括余料的利用)。

排版产量与制造产量

当涉及到每个产品的排版时,公司已经在有效地运作,但很少有公司把目光放在产品层面的改进上。一般来说,每个产品在给定的料卷尺寸上准备一次排版,并储存起来供将来使用和参考。对生产过程采取全面的方法才能真正实现进一步的节约。

追踪材料产量是一个重要的指标,但是,如果只关注产品层面的排版产量,而没有充分计算整体的制造产量,那么流程中的低效率就会被隐藏起来。这导致材料浪费被接受为可避免的成本,无法实现生产中材料的真正利用。如果单一产品的排版产量被用作主要指标,这些低效率可以成为一个固定(摊销)的因素。它可以被简单地计算到与材料消耗或成本有关的决策中,而不是作为一个需要解决的问题。现场工艺研究表明,排样产量和整体制造产量之间的差距通常在5%到10%之间。

整体制造产量是一个更准确的测量。它揭示了成为成品的总材料,占工厂采购的总原材料的百分比。通过在排版/切割过程中计算整体制造产量,可以改变思维方式,从而识别和解决 “隐藏的 “低效率问题,而不是作为 “业务成本 “被忽视。

生产中的浪费促使成本上升,导致产品价格过高、未来合同成本过高、原材料采购过多以及对其他生产过程产生负面影响。计算制造产量,然后使用一种动态的、整体的方法来改善它,这种方法每天都会根据产品组合、调度决策和原材料(包括残次品)的选择而发生变化,使材料和劳动力得到最佳利用。

有效利用余料

整个行业对余料的定义有很大的不同(通常定义为3-5码之间),重新使用余料通常需要额外的劳动力来管理和利用它们。在使用余料的地方,排版产量和制造产量之间的差距将相应缩小。看看为什么余料通常不被利用,往往会回到排版过程和现有的CAD系统。这通常与生产实际情况和变量脱节,如订单组合、材料宽度和材料色块/色调。

使用生产优化软件来提供一个综合的、动态的排版方法,提供按需排版,并考虑到可用的余料。这使得单一产品可以在多个不同尺寸的料卷上进行切割。以这种方式使用软件可以节省大量的劳动力,并确保每次都能做出最佳决定。通过将料卷选择、下料计划和排版与其他生产过程(如订货和生产)完全结合起来,排版产量和制造产量也能得到大幅改善。

对整个生产过程采取全面的方法,以达到整体的运营优化。

正是下一代生产优化软件所提供的下料和排版的整体方法,可以在材料、劳动力和时间方面实现最大效率。动态切割计划与一系列因素一起工作,生成全面的生产计划,提供了一个全新的机会来节省材料,并打破潜在的效率节约的天花板。

使用这种 “企业级 “解决方案,采用创造性的优化技术,不仅有利于排版产量和制造产量,也有利于第一道工序的产量。有条不紊和有效地解决排版和下料的挑战,需要一个动态和综合的优化方法,即所有参与的团队(工程、制造、采购等)之间的密切合作,并弥合各种系统(如CAD、ERP、PLM)之间的差距。

当排版、制造和第一道工序的产量计算都作为指标发挥作用时,需要实施合适的优化软件工具和流程。如果没有这样的解决方案,提高制造良率就会成为一项劳动密集型的任务,往往被搁置一边。

生产优化软件使什么成为可能?

利用余料

制造商采用多种方式处理余料,包括将它们放回货架上供将来使用,重新切割(这往往会导致它们最终被丢弃),或立即丢弃它们。

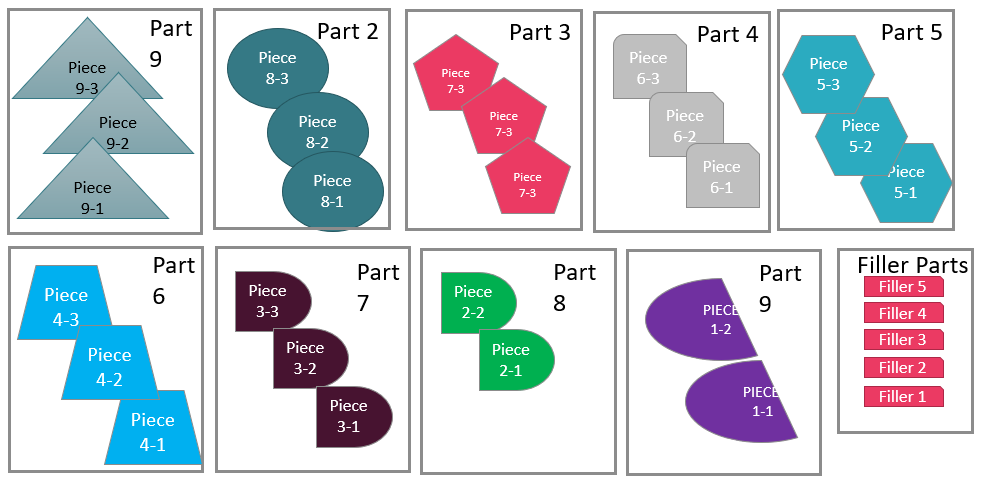

仅以一个布料切割为例(见下图),一套需要5.24码的材料切割,可以在多个料卷上排版,以确保较短的料卷可以被使用。在考虑到实际库存的情况下,直接节省了2.7%的材料,间接 “节省 “了余料浪费。当余料被有条不紊地用于生产时,制造产量攀升至87.3%,这是一个真实的数字。

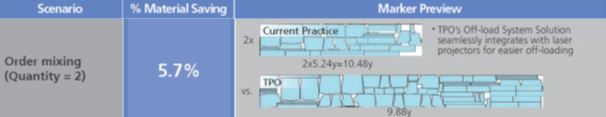

多订单排版

排版软件往往意味着需要相同材料的两个订单从两个不同的料卷上切割。通过使用动态生产计划将不同的订单组合一起排版,生产优化软件可以提供令人印象深刻的效率水平。将订单平台与切割平台整合在一起,使制造商能够将两个订单混合在同一个料卷中,以最有效的方式使用材料,从而实现5.7%的材料节约(见下图)。此外,还可以进一步节省劳动力和设置时间,因为只需从库存中取出一卷,装载并切割。

即使是在有混合限制而无法将订单合并成一个排版的情况下,与ERP和CAD系统的无缝集成也允许两个订单 “背靠背 “地放在一个卷上。就上面的例子而言,生产优化软件在显著提高时间和劳动力效率的同时,仍然节省了4.4%的材料。

测量和监测正确的指标产生新的效率

当测量错误的指标时,排版和切割过程中的潜在节约可能会被忽视。关注持续改进和成本计算的一流制造商正越来越多地测量整体制造产量,而不是产品层面的排版产量,以识别和解决以前隐藏的成本。

采用生产优化软件来提供一个自动化流程,通过更有效的材料利用和更好的残余物管理来实现更高的效率。作为生产过程整体方法的一部分,最佳的料卷选择、切割计划和排版可以减少错误并提高质量,最终促进更快的上市时间和明显的竞争优势。